Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Kunststoffe im Detail

Acetal = Polyoxymethylen (POM) = Polyacetal = Polyformdehyd, Rassenstahl

Schlüsseleigenschaften: hohe mechanische Festigkeit und Steifheit, geringer Reibungskoeffizient, guter Verschleißfestigkeit, natürliche Schmierung, Bearbeitbarkeit, niedrige Feuchtigkeitsabsorption, chemischer Widerstand.

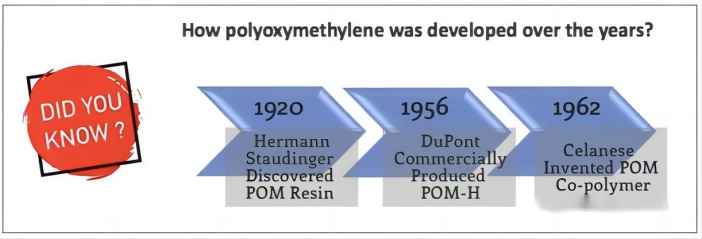

History of Race Steel: Herman entdeckte 1920 Rennstahl, produzierte 1956 das Acetal Homopolymer POM-H und erfand 1962 das Polyformaldehyd Copolymer POM-C POM-C.

Acetal ist Acetal, auch als Polyacetal bekannt und auch chemisch als Polyformaldehyd bekannt, dh Polyoxymethylen (POM), ein thermoplastischer thermoplastischer thermoplastisch auf Formaldehydbasis.

So oft wird Acetal im Expression zu POM abgekürzt.

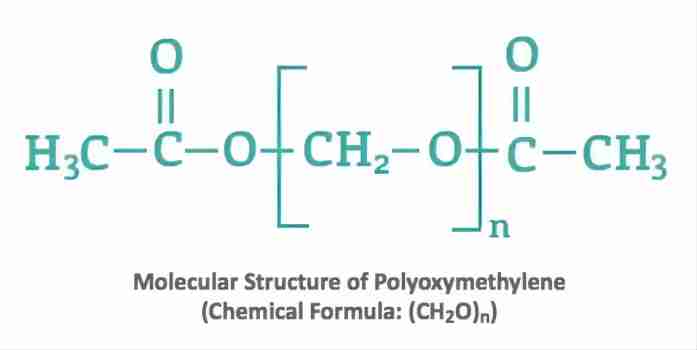

POM Chemische Struktur

Acetal ist allgemein als Rassenstahl bekannt und ist häufig in Schwarz und Weiß, Acetal-Schwarz und Acetal-White erhältlich.

Acetal wird in Standard -Billet -Formen verarbeitet und dann in Blätter, Stangen und Röhrchen extrudiert.

Acetal hat eine hohe mechanische Festigkeit und Steifheit, gute Gleiteigenschaften (geringer Reibungskoeffizient) und eine hervorragende Verschleißfestigkeit.

Da Acetal wenig Wasser absorbiert, hat es eine ausgezeichnete dimensionale Stabilität und ist eine ausgezeichnete Wahl für komplexe Formen und präzisionsbearbeitete Teile. Auch aufgrund der niedrigen Wasserabsorption übertrifft Raceway -Lager Nylon um den Faktor 4 in hoher Luftfeuchtigkeit oder untergetauchte Anwendungen.

Aufgrund der chemischen Struktur von racemem Stahl ist es unter sauren Bedingungen und bei hohen Temperaturen, bei denen sich das Polymer abbaut, instabil. Infolgedessen wird POM häufig mit zyklischen Ether wie Ethylenoxid oder Diepoxid copolymerisiert, um die chemische Struktur zu verändern und dadurch die Stabilität zu verbessern.

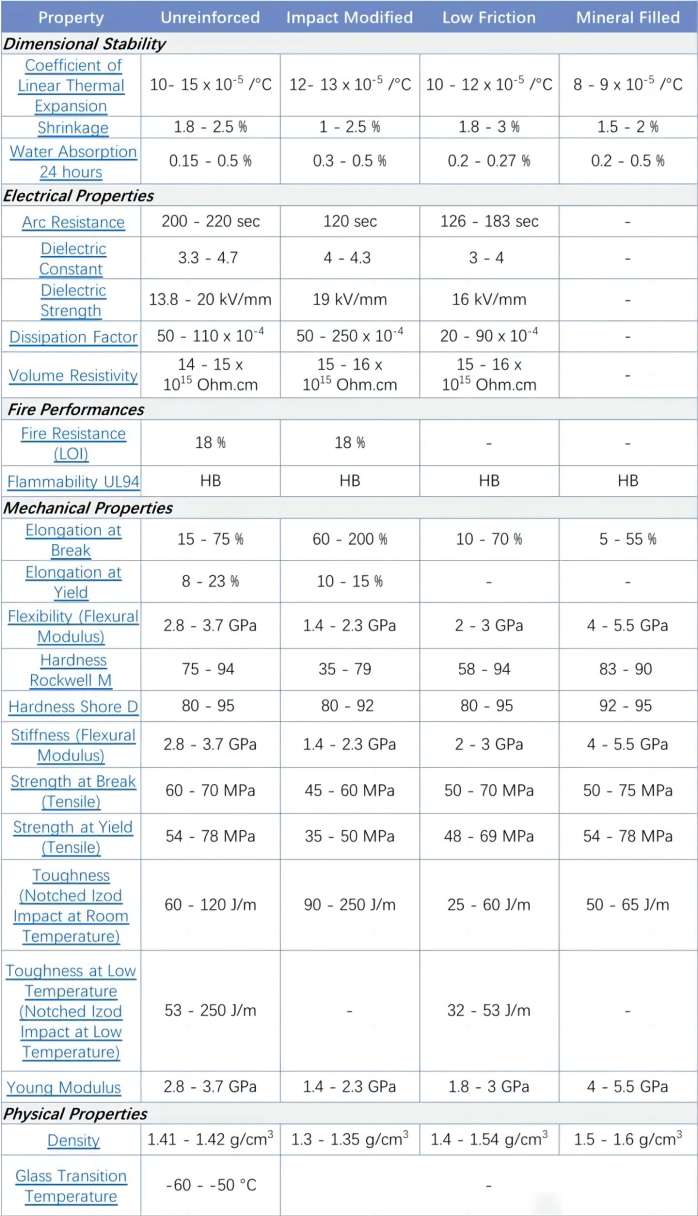

Verschiedene Arten von Rennstraßeneigenschaften: Unverstärkt, Impact-modifiziert, niedrig ausgebraucht, mit Mineralien gefüllte Typen und mehr. Cycloidal Stahl, verstärkt mit Glasfasern, Kohlenstofffasern oder Glasberkern für eine hohe Zugfestigkeit oder Steifheit. Das Mischen von Cyclosteel mit Gummi, TPU und anderen Polymeren führt zu Mischungen mit höherer Aufprallfestigkeit. Das Hinzufügen von Graphit, PTFE, Mineralfüllern usw. verbessert den Verschleißfestigkeit und die Schmierung.

Aufgrund der großen Sauerstoffmenge im Molekül ist es außerdem schwierig, Flammverzögerung zu vermitteln und einen kontinuierlichen Betriebstemperaturbereich von etwa -40 ° C bis 120 ° C aufweist.

Zu den Beispielanwendungen gehören: Zahnräder, Lagerbuchsen, Walzen und Objektträger, Gehäuseteile, Nüsse, Lüfterräder, Pumpenteile, Ventilkörper. Elektrisch isolierte Teile. Komponenten in Kontakt mit Wasser, kratzfestem, hochglänzend exponierten Teilen. Verschiedene Bestandteile für die Industrie für Lebensmittel, Pharmazeutische und Trinkwasser sowie für die Medizintechnik.

POM-H, POM-C

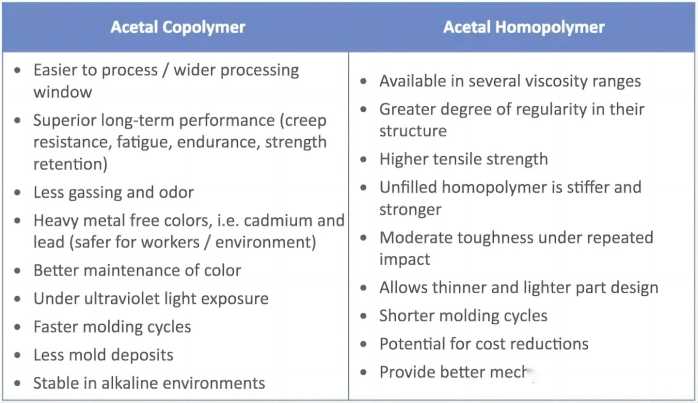

Es gibt zwei Varianten von POM, Acetal Homopolymer POM-H und Acetal Copolymer POM-C. Sie haben die gleichen Auswirkungen.

POM-H = Acetal Homopolymer, POM-C = Acetalcopolymer.

Acetal Homopolymer POM-H und Acetal Copolymer POM-C-Eigenschaften

POM-H wird durch eine anionische Polymerisationsreaktion von Formaldehyd produziert, die gut kristallisiert ist und zu hoher Steifheit und Festigkeit führt; POM-H ist 10-15% stärker als POM-C.

POM-C hat jedoch einen höheren chemischen Resistenz und einen niedrigeren Schmelzpunkt als POM-H. Außerdem hat es eine hohe Verarbeitbarkeit im Vergleich zu POM-H. Infolgedessen ist POM-C zur am weitesten verbreiteten POM-Art geworden, die 75% des Gesamtumsatzes von POM ausmacht.

POM-H eignet sich am besten für Anwendungen, die eine gute Abriebfestigkeit und einen geringen Reibungskoeffizienten erfordern, und POM-C eignet sich gut für Anwendungen, die einen geringen Reibungskoeffizienten erfordern.

Zusammenfassend weisen POM-H und POM-C die folgenden Unterschiede auf.

Härte und Steifheit:

POM-H: POM-H ist steifer.

POM-C: POM-C ist nicht so steif wie POM-H.

Verarbeitbarkeit:

POM-H: Niedrigere Bearbeitbarkeit.

POM-C: hohe Bearbeitbarkeit.

Schmelzpunkt:

POM-H: Schmelzpunkt von 172-184 ° C.

POM-C: Schmelzpunkt von 160-175 ° C.

Elastizitätsmodul (MPA) (Wassergehalt von 0,2% in Spannung):

POM-H: Elastizitätsmodul 4623.

POM-C: Elastizitätsmodul 3105.

Weit verbreitete Anwendung:

POM-H: POM-H macht etwa 25% des gesamten POM-Umsatzes aus.

POM-C: POM-C macht ungefähr 75% des gesamten POM-Umsatzes aus.

Anwendungsbereiche:

POM-H: Lager, Zahnräder, Förderbandglieder, Sicherheitsgurte.

POM-C: Elektrische Kessel, Komponenten mit Snap-Anpassungen, chemische Pumpen, Telefon-Tastaturen usw.

FAQ:

Was ist der Unterschied zwischen POM und POM-C?

POM vs. POM-C: Verständnis der Unterschiede im Engineering ...

POM-C, auch als Acetalcopolymer bezeichnet, wird unter Verwendung eines Copolymerisationsprozesses erzeugt. Durch die Einführung eines Comonomers während der Polymerisation weist das Material im Vergleich zu POM eine verbesserte Zähigkeit, Schlagresistenz und eine bessere chemische Resistenz auf.

Was ist der Unterschied zwischen POM Copolymer und Homopolymer?

Polyacetal (Pom) | Wann können Sie Homopolymer oder Copolymer auswählen?

Aufgrund der höheren Kristallinität weist Homopolymer eine höhere Wärmeentwicklungstemperatur auf, aber die Copolymerklassen haben aufgrund einer besseren langfristigen Stabilität eine höhere kontinuierliche Anwendungstemperaturen.

Was ist der Unterschied zwischen Acetal und POM-C?

Im Vergleich zum Acetal-Homopolymer bietet POM-C eine verbesserte Resistenz gegen Chemikalien und bietet einen geringeren Reibungskoeffizienten, ist jedoch weniger dicht als POM-H und ist daher nicht so schwer zu tragen. Acetalcopolymer hat auch eine niedrigere Betriebstemperatur und einen Schmelzpunkt als das Acetal -Homopolymer.

Was ist der Unterschied zwischen Delrin und Pom C?

Delrin hat eine Härte von 86 Ufer D, während Pom -Copolymere eine Härte von 85 Uzen D haben. Daher wird Delrin widerstandsfähiger gegen Auswirkungen und Abrieb sein. Außerdem wird es einen geringeren Reibungskoeffizienten haben. Daher kann es leicht über andere Teile gleiten.

Welcher Kunststoff ist stärker als Delrin?

Delrin gegen Nylon: Vergleiche zwei der oberen Plastikpolymere ...

Während beide Materialien stark und langlebig sind, hat Nylon eine höhere Zugfestigkeit von 12.000 psi als Delrin mit 10.000 psi. Beide Materialien sind jedoch vielseitig und haben eine hohe Auswirkung und Verschleißfestigkeit.

Welches Material ist besser als Delrin?

Nylon ist das beste Material, mit dem Sie arbeiten können, wenn Sie 3D -Druckfunktionen verwenden möchten, und es kann auch in Situationen mit höherer Temperatur als Delrin verwendet werden.

LET'S GET IN TOUCH

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.